¿Cuáles son la clasificación y características de la ferrita de imán permanente para motores?

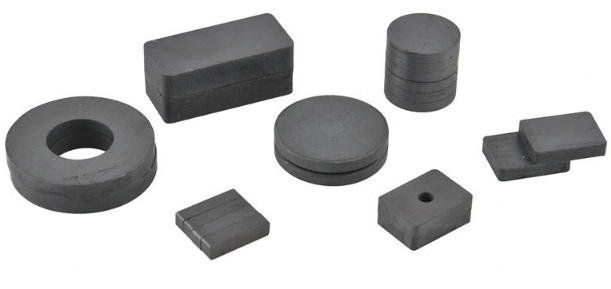

2023-06-02 15:19imanes de ferritatiene alta fuerza coercitiva Hcb, permeabilidad magnética de baja recuperación mr, baja densidad (4.5~5.2g/cm3), resistencia a la oxidación y corrosión, la parte activa de la curva de desmagnetización es una línea recta, buenas características dinámicas, sin necesidad de estabilización magnética tratamiento, la tasa de utilización de material es alta y el precio es barato. La desventaja es que el magnetismo residual Br es bajo, el coeficiente de temperatura de la inducción magnética es grande, la ferrita sinterizada es dura y frágil, es difícil de mecanizar y la resistividad es muy grande (1012 ~ 1014 mW.cm), que no puede ser cortado por corte de alambre o EDM. La molienda debe hacerse con una sierra sin dientes o una amoladora de diamante.

La ferrita tiene dos series: Isotropía y Anisotropía. De acuerdo con los diferentes procesos de moldeo, la ferrita anisotrópica tiene prensado en seco (moldeo en seco) y prensado en húmedo (moldeo en húmedo). puntos. Clasificados según los componentes principales, hay dos ferrita de bario (ferrita de bario) y ferrita de estroncio (ferrita de estroncio) de uso común.

El polvo de ferrita se puede convertir en varias ferritas plásticas sin mezclar con caucho o plástico. Para distinguirla de la ferrita sinterizada (Sintered Ferrite), este tipo de ferrita se denomina ferrita bonded (Bonded Ferrite)

Prensado en húmedo y prensado en seco

El proceso de producción de ferrita sinterizada (ferrita sinterizada) generalmente consiste en presinterizar (alrededor de 1300 °C) las materias primas en productos brutos de imán permanente después de dosificar las materias primas. El producto crudo precocido tiene un desempeño pobre y es inestable, y necesita ser molido con bolas nuevamente en un polvo con un tamaño por debajo de un solo dominio, moldeado bajo un campo magnético externo suficientemente fuerte y finalmente sinterizado por un corto tiempo (1200 °C~1280°C).

En el proceso de formación del campo magnético de ferrita, el prensado en húmedo consiste en colocar la suspensión después del molino de bolas secundario directamente en el molde y aplicar una determinada dirección (de acuerdo con la dirección del campo magnético requerida para el producto) al mismo tiempo durante la formación en prensa. . Campo magnético, de modo que los ejes de fácil magnetización de los granos de un solo dominio estén alineados a lo largo de la dirección del campo magnético externo. Al mismo tiempo, la bomba debe usarse para eliminar el agua al presionar, y los punzones superior e inferior necesitan juntas para evitar que se extraiga la lechada y luego secar después de la formación.

Debido al alto contenido de humedad de la suspensión en el moldeo por prensado en húmedo, los granos de cristal pueden girar libremente durante el proceso de moldeo, lo cual es conveniente para la orientación del grano, por lo que las propiedades magnéticas son buenas, el Br es grande y el Hcb es alto. Sin embargo, se requieren juntas y filtración por succión durante el moldeo, y la eficiencia de producción es baja. El moldeo por presión en seco consiste en agregar una cantidad adecuada de aglutinante (aglutinante) al polvo seco sin humedad después de la segunda molienda de bolas, y colocarlo en un campo magnético de moldeo para moldeo a presión. La orientación del campo magnético del prensado en seco es ligeramente peor y las propiedades magnéticas son peores que las del prensado en húmedo.

Ferrita de bario y ferrita de estroncio

La ferrita de bario es una ferrita de imán permanente con una gran cantidad de uso y una amplia gama de usos. La relación de composición ideal es BaO.6Fe2O3 (o BaFe12O19). El producto de imán permanente real producido es BaO.(5~6)Fe2O3, la constante de anisotropía es K13.3X105J/m3 a temperatura ambiente, y tiene una mejor fuerza coercitiva después de convertirse en partículas de un solo dominio.

La relación de composición ideal de la ferrita de estroncio es SrO.6Fe2O3, y el producto de imán permanente real producido es SrO.(5~6)Fe2O3. Su tamaño crítico de dominio único es mayor que el de la ferrita de bario, y es fácil obtener un dominio único durante la sinterización. La constante de anisotropía K13.7X105J/m3 es más grande que la ferrita de bario y su anisotropía es mejor, por lo que el rendimiento es mejor que la ferrita de bario, Br y Hcb son más altos que la ferrita de bario y no es fácil causar una desmagnetización irreversible a baja temperatura , por lo que es más adecuado para Ocasiones sujetas a una mayor desmagnetización.

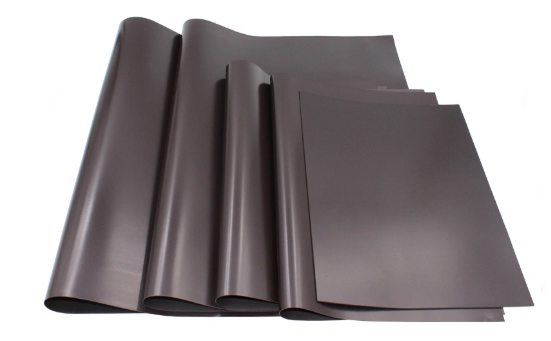

Imán de caucho de ferrita unido

El polvo de ferrita no se mezcla con caucho o plástico para hacer ferrita unida con material magnético permanente compuesto, que se puede moldear o inyectar para fabricar varios componentes de forma compleja y de alta precisión. La ferrita unida se divide en unión blanda (unión de caucho) y unión dura (unión de plástico). El producto de unión suave es un imán de goma, que se puede presionar en una lámina o una tira.

Además de sus propiedades mecánicas extremadamente fáciles de procesar, la ferrita aglomerada tiene otra ventaja de poder producir un producto de energía magnética de cualquier tamaño desde el valor máximo hasta cero, y tiene buena estabilidad de temperatura, buena resistencia a la corrosión y alta coercitiva. fuerza. . La plasticidad de la forma, el bajo costo y el amplio rango de rendimiento hacen que la ferrita aglomerada sea el punto de acceso de más rápido crecimiento en el mercado de materiales de imanes permanentes. Dado que la ferrita aglomerada se llena con una gran cantidad de aglutinante no magnético con un volumen de 10 % a 15 %, las propiedades magnéticas suelen ser más bajas que las de una ferrita sinterizada similar.